工業4.0典范 惠而浦中國智能洗碗機工廠,軟件驅動智能制造新標桿

在全球制造業加速向數字化、智能化轉型的浪潮中,工業4.0已從概念藍圖變為現實生產力。作為家電行業的全球領導者,惠而浦將其前瞻性戰略與中國本土創新深度融合,在中國打造的智能洗碗機工廠,正是這一轉型浪潮中的杰出代表。尤為關鍵的是,其卓越的智能表現,離不開強大、穩定、靈活的基礎軟件服務作為核心支撐,構建了從生產到服務的全鏈條數字神經中樞。

一、 智能工廠全景:物理與數字的深度融合

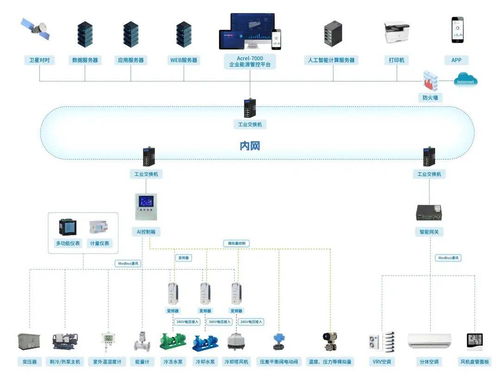

惠而浦中國智能洗碗機工廠并非簡單的設備自動化堆砌,而是一個高度集成的“物理-信息”系統。從原材料入庫、零部件裝配、整機測試到包裝出庫,全流程實現了數據驅動。物聯網(IoT)傳感器遍布生產線,實時采集設備狀態、工藝參數、產品質量等海量數據。讓這些數據“活”起來并產生價值的,正是底層的基礎軟件平臺。

二、 基礎軟件服務:智能制造的“無形基石”與“智慧大腦”

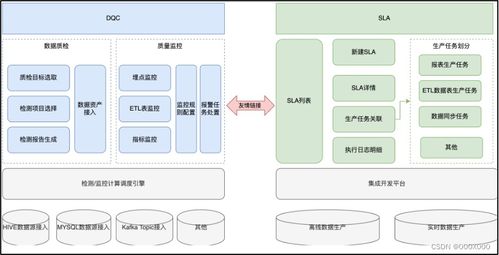

- 制造執行系統(MES)與平臺整合:工廠的核心是高度定制化的MES,它作為連接企業資源計劃(ERP)與車間設備的橋梁,將訂單精準分解為生產指令,并實時調度資源。更重要的是,現代MES已演變為一個集成平臺,能夠無縫對接高級排程系統(APS)、倉庫管理系統(WMS)以及質量管理系統(QMS),形成一個統一的指揮控制層,確保生產高效、透明、可追溯。

- 工業物聯網(IIoT)平臺與數據中臺:海量的設備數據通過IIoT平臺進行匯聚、清洗與標準化。在此基礎上,數據中臺扮演了“數據工廠”的角色,對多源異構數據進行建模、治理與分析,為上層應用提供清潔、統一的數據服務。這使得生產線能實現預測性維護,在設備故障發生前預警,極大減少了非計劃停機。

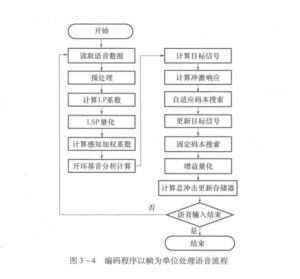

- 數字孿生與仿真模擬:基于強大的三維建模和仿真軟件,工廠為關鍵產線及整個物流系統創建了高保真的數字孿生體。在新產品導入或工藝改造前,可在虛擬空間中進行全流程模擬與優化,驗證可行性、排查瓶頸,從而將試錯成本降至最低,大幅縮短產品上市周期。

- 云服務與邊緣計算協同:工廠采用混合云架構,非實時的大數據分析、模型訓練及供應鏈協同在云端進行,而對實時性要求極高的設備控制、質檢判斷則由部署在車間側的邊緣計算節點處理。這種“云邊協同”的軟件架構,既保障了響應的敏捷性,又獲得了云端的無限算力與彈性。

- 統一身份管理與網絡安全:在萬物互聯的工廠里,人員、設備、系統的訪問權限管理至關重要。通過統一身份認證與訪問管理軟件,確保只有授權對象能在特定時間訪問特定資源。貫穿全域的工業網絡安全軟件體系,持續監測并防御潛在的網絡威脅,守護著智能工廠的“數字生命線”。

三、 軟件賦能的卓越成效

正是得益于這一整套深度融合、自主可控的基礎軟件服務生態,惠而浦智能洗碗機工廠實現了質的飛躍:

- 極致柔性:軟件定義的產線能夠快速切換生產不同型號、配置的洗碗機,輕松應對小批量、個性化訂單。

- 質量躍升:基于機器視覺和數據分析的AI質檢系統,配合MES的全流程追溯,使產品一次合格率顯著提升,質量一致性達到新高度。

- 效率倍增:通過軟件優化生產節拍、物流路徑和能源消耗,整體生產效率提升超過30%,運營成本有效降低。

- 決策科學化:管理層可以通過基于軟件生成的實時數據看板與深度分析報告,做出更精準、更前瞻的運營與戰略決策。

惠而浦中國智能洗碗機工廠的成功實踐清晰地表明,在工業4.0的宏大敘事中,硬件是軀干,而軟件則是靈魂與神經。其“首屈一指”的智能化水平,本質上是其基礎軟件服務在架構先進性、系統集成度與業務貼合度上領先的體現。它為中國乃至全球的制造業轉型升級提供了一個可資借鑒的范本:唯有夯實軟件這一“無形基石”,才能真正釋放智能制造的巨大潛能,在激烈的市場競爭中贏得持續領先優勢。

如若轉載,請注明出處:http://www.pocou.cn/product/49.html

更新時間:2026-02-10 05:50:27