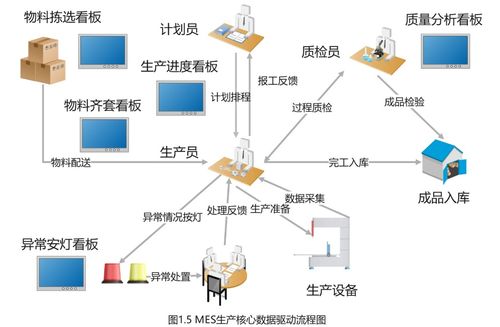

利用MES系統進行產能分析 數據處理的核心策略與實踐

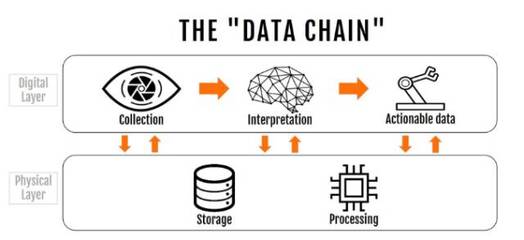

制造執行系統(MES)作為連接企業計劃層與控制層的核心信息化平臺,在產能分析中扮演著至關重要的角色。通過高效的數據處理,MES能夠將生產現場的實時數據轉化為有價值的洞察,幫助企業精準評估、預測和優化產能。以下是利用MES系統進行產能分析的關鍵數據處理步驟與實踐方法。

一、 數據采集:構建產能分析的數據基礎

產能分析始于全面、準確的數據采集。MES系統通過與設備傳感器、PLC(可編程邏輯控制器)、條碼/RFID掃描終端、人工錄入界面等集成,實時捕獲多維度數據,主要包括:

- 設備數據:運行狀態(運行、停機、故障)、運行速度、利用率、OEE(整體設備效率)。

- 生產訂單數據:訂單號、產品型號、計劃數量、開始/結束時間、實際完成數量。

- 物料數據:物料消耗、在制品(WIP)數量、庫存狀態。

- 人員數據:工位操作員、作業時間、效率、技能等級。

- 質量數據:合格品數、報廢數、返工數、缺陷類型。

- 時間數據:各工序的標準工時、實際工時、準備時間、等待時間、停機時間。

數據處理要點:確保數據采集的自動化和實時性,減少人工干預錯誤,并建立統一的數據標準與編碼體系,為后續分析奠定可靠基礎。

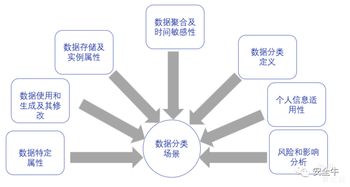

二、 數據清洗與整合:確保分析數據的質量

原始數據常包含噪聲、異常值和缺失值。MES系統需內置或對接數據清洗工具,完成以下處理:

- 異常值處理:識別并剔除因設備誤報或人工錄入錯誤導致的極端數據。

- 缺失值填補:采用插值法、基于歷史數據的推斷或標記處理,保證數據連續性。

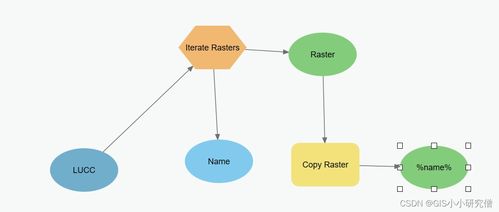

- 數據關聯與整合:將來自不同源(如設備、訂單、人員)的數據通過關鍵字段(如訂單號、設備ID、時間戳)進行關聯,形成完整的生產事件鏈條。

此階段目標是構建一個干凈、一致、可用于分析的“數據池”。

三、 關鍵指標計算與數據建模:量化產能表現

在清潔數據的基礎上,MES系統通過內置計算引擎或商務智能(BI)模塊,計算核心產能指標:

- 理論產能:基于設備設計速度與計劃運行時間計算。

- 實際產能:根據實際產出數量與時間計算。

- 產能利用率:(實際產出 / 理論產能)× 100%,衡量資源使用效率。

- 整體設備效率(OEE):綜合可用率、性能率與合格率,深度反映設備效能。

- 生產周期時間:完成一個單位產品所需的總時間。

- 在制品(WIP)水平:反映生產線的流動性與平衡狀況。

通過建立數據模型(如線性回歸、時間序列分析),MES可以進一步預測未來產能,識別瓶頸工序,并模擬不同生產方案(如增加班次、優化排程)對產能的影響。

四、 數據可視化與深度分析:將數據轉化為洞察

處理后的數據需要通過直觀的方式呈現,以支持決策:

- 實時看板:展示當前產線狀態、訂單進度、設備OEE等關鍵指標的動態信息。

- 歷史趨勢圖表:以折線圖、柱狀圖等形式展示產能、利用率、 downtime(停機時間)的歷史變化趨勢。

- 瓶頸分析圖:通過柱狀圖或價值流圖(VSM)可視化各工序的周期時間與等待時間,直觀定位瓶頸。

- 根本原因分析:通過下鉆功能,從產能不足的宏觀指標,追溯到具體的設備故障、物料短缺或工藝問題。

五、 持續優化與閉環管理

產能分析不是一次性活動。MES系統應支持:

- 設定基準與目標:基于歷史數據分析結果,設定合理的產能與效率目標。

- 監控與報警:實時監控關鍵指標,一旦偏離預設閾值(如利用率過低),自動觸發警報。

- 生成分析報告:自動生成日/周/月產能分析報告,表現、發現問題、提出改進建議。

- 閉環反饋:將分析結論(如某設備為瓶頸)反饋至生產排程(APS)或維護管理(CMMS)系統,指導排程優化或預防性維護,形成“分析-決策-執行-再分析”的持續改進閉環。

###

利用MES系統進行產能分析,其核心在于系統化、自動化、智能化的數據處理流程。從海量、異構的原始數據中,通過采集、清洗、整合、建模與可視化,最終提煉出驅動產能提升的決策依據。企業成功的關鍵在于確保MES系統與底層設備和上層計劃的緊密集成,并培養數據驅動的文化,使產能分析成為日常管理和持續改善的有機組成部分。

如若轉載,請注明出處:http://www.pocou.cn/product/43.html

更新時間:2026-02-10 01:35:35